-

Koncepcja badania symulacji wrażenia dotyku wirtualnych obiektów z wykorzystaniem techniki VR -

Symulowanie wrażenia dotyku umożliwiające użytkowanie wirtualnych maszyn -

Symulator samochodu dostawczego -

Wykorzystanie symulatora samochodu osobowego w szkoleniu osób z niepełnosprawnościami -

Symulator suwnicy do wspomagania szkolenia operatorów suwnic -

Symulator żurawia wieżowego do prowadzenia szkoleń operatorów żurawi -

Numeryczna rekonstrukcja przebiegu wypadków przy pracy - wprowadzenie -

Narzędzie wspomagające proces numerycznej rekonstrukcji przebiegu wypadków przy pracy z wykorzystaniem pakietu madymo -

Ochrona operatora przed skutkami przewrócenia się podnośnikowego wózka jezdniowego -

BIBLIOGRAFIA -

Symulatory VR - ARTYKUŁY -

Symulatory VR - Publikacje CIOP-PIB -

Symulatory VR - Książki i broszury -

Symulatory VR - Materiały informacyjne PDF

Ochrona operatora przed skutkami przewrócenia się podnośnikowego wózka jezdniowego - numeryczne rekonstrukcje wypadków z udziałem podnośnikowego wózka jezdniowego

(praktyczne zastosowanie numerycznej rekonstrukcji wypadków z udziałem podnośnikowego wózka jezdniowego)

Auror: dr inż. Marcin Milanowicz, Centralny Instytut Ochrony Pracy – Państwowy Instytut Badawczy

Źródło: Materiały informacyjne CIOP-PIB pt. „Ochrona operatora przed skutkami przewrócenia się podnośnikowego wózka jezdniowego”, 2016

Elementy bezpieczeństwa są montowane przez producentów podnośnikowych wózków jezdniowych oraz są dostępne na rynku jako dodatkowe wyposażenie. Niżej przedstawiono wybrane rozwiązania elementów bezpieczeństwa wraz z opisem skuteczności ich działania.

Opis skuteczności działania elementów bezpieczeństwa opracowano na podstawie wyników badań przeprowadzonych w Centralnym Instytucie Ochrony Pracy – Państwowym Instytucie Badawczym. Badania polegały na rekonstrukcji przewrócenia wózka jezdniowego z wykorzystaniem symulacji komputerowej. Komputerowy model wózka wraz z operatorem rozpędzany był do jednej z dwóch prędkości i podczas pokonywania zakrętu wózek przewracał się. Przewracano także wózek stojący. Za każdym razem wózek był wyposażony w inny element bezpieczeństwa lub ich kombinację. W ten sposób przeprowadzono dwie serie rekonstrukcji wypadków. Za pierwszym razem komputerowy model operatora wózka w żaden sposób nie reagował na zaistniałą sytuację wypadkową. W drugiej serii model operatora przyjmował pozycję opisaną wyżej w pkt. „Zalecana pozycja operatora podczas przewracania się wózka”. Badania przeprowadzono dla kilku prędkości wózka.

Jako wynik rekonstrukcji otrzymano opis potencjalnych urazów głowy i szyi doznanych przez model operatora. Te części ciała są najbardziej narażone na urazy przy przewróceniu wózka. Dzięki temu możliwe było określenie stopnia ciężkości urazów przy zastosowaniu danych elementów bezpieczeństwa. Stopnie te wykorzystano do oceny skuteczności działania elementów bezpieczeństwa.

1. Wprowadzenie

Statystyka wypadków

W Polsce zarejestrowanych jest blisko 100 000 wózków jezdniowych podnośnikowych. Według danych statystycznych Państwowej Inspekcji Pracy, co roku dochodzi średnio do 90 wypadków z ich udziałem. W wyniku tych wypadków poszkodowanych zostaje blisko 100 osób z czego ok. 10-15 ponosi śmierć. Głównymi ich przyczynami są błędy człowieka (54%) oraz niewłaściwa organizacja pracy (40%). Najniebezpieczniejsze wypadki z udziałem wózków jezdniowych spowodowane są utratą stateczności skutkującą przewróceniem się wózka wraz z operatorem. Tego typu wypadki stanowią blisko 45% wypadków ciężkich i śmiertelnych, przy czym 60% z nich kończy się śmiercią operatora.

Przyczyny przewracania się wózków

Najczęstszymi przyczynami wypadków skutkujących przewróceniem się wózka wraz z operatorem są:

- nadmierna prędkość

- zbyt gwałtowne pokonywanie zakrętów

- pokonywanie zakrętów na pochyłościach

- najechanie na przeszkodę, np. krawężnik

- transport ładunku podniesionego zbyt wysoko.

Ochrona operatora – wymogi prawne

Wózki z oznaczeniem CE

Zgodnie z wymaganiami Dyrektywy Parlamentu Europejskiego i Rady 2006/42/WE z dnia 17 maja 2006 r. w sprawie maszyn, wózki jezdniowe podnośnikowe mające oznaczenie CE muszą być wyposażone w konstrukcje chroniące przed przechyleniem i przewróceniem się wózka i w elementy bezpieczeństwa: konstrukcje chroniące przed skutkami przewrócenia się wózka (ROPS – Roll Over Protection Structure) oraz w razie konieczności systemy ograniczające utrzymujące osoby w siedziskach.

Wózki bez oznaczenia CE

Starsze konstrukcje wózków, które fabrycznie nie były wyposażone w elementy bezpieczeństwa chroniące operatora przed skutkami przewrócenia należy tak dostosować, aby spełniały wymagania Dyrektywy Parlamentu Europejskiego i Rady 2009/104/WE z dnia 16 września 2009 r. dotyczącej minimalnych wymagań w dziedzinie bezpieczeństwa i higieny użytkowania sprzętu roboczego przez pracowników podczas pracy.

„Wózki podnośnikowe, ze znajdującymi się na nich pracownikami, muszą być tak dostosowane lub wyposażone, aby ograniczyć ryzyko związane z wywróceniem się wózka podnośnikowego, np.:

- przez zainstalowanie kabiny dla kierowcy, lub

- przez konstrukcję zapobiegającą wywróceniu się wózka podnośnikowego, lub

- przez konstrukcję zapewniającą, w razie wywróceniu się wózka podnośnikowego, wystarczającą wolną przestrzeń dla przewożonych pracowników między podłożem a częściami wózka podnośnikowego, lub

- przez konstrukcję umocowującą (utrzymującą) pracowników w siedzeniach (siedziskach), tak aby uchronić ich przed przygnieceniem przez części wózka podnośnikowego w przypadku jego wywrócenia się”.

Montaż elementów bezpieczeństwa przewidzianych jako wyposażenie opcjonalne wózka jezdniowego

Montażu elementów bezpieczeństwa, jeśli stanowią one opcjonalne wyposażenie danego wózka jezdniowego, może dokonać serwis producenta wózka lub konserwator mający uprawnienia dozoru technicznego do konserwacji wózków jezdniowych podnośnikowych odpowiedniej kategorii i nie wymaga to uzgodnień z Urzędem Dozoru Technicznego.

Montaż dodatkowych elementów bezpieczeństwa nieprzewidzianych jako wyposażenie opcjonalne wózka jezdniowego

Jeżeli osprzęt nie był przewidziany jako wyposażenie opcjonalne wózka, to montaż dodatkowych elementów bezpieczeństwa należy traktować jako modernizację urządzenia. Przeprowadzenie modernizacji wymaga uzgodnienia dokumentacji z organem dozoru technicznego, prace modernizacyjne mogą być wykonane przez zakład posiadający uprawnienia do modernizacji wózków jezdniowych wydane przez organ dozoru technicznego, a po modernizacji urządzenie należy zgłosić do badania doraźnego eksploatacyjnego przez dozór techniczny, załączając dokumentację powykonawczą. Jednocześnie należy zwrócić uwagę, aby montaż elementu bezpieczeństwa nie spowodował:

- zmiany zakresu zastosowania maszyny

- powstania nowych zagrożeń

- zwiększenia ryzyka zawodowego.

W przeciwnym wypadku tego typu próba modernizacji będzie traktowana jako wytworzenie nowej maszyny na bazie starej, która musi być poddana ocenie zgodności zgodnie z wymaganiami dyrektywy 2006/42/WE.

2. Utrata stateczności wózka i typowy przebieg jego przewrócenia się wraz z operatorem

Stateczność to zdolność wózka, z ładunkiem lub bez, do nie przewracania się w wyniku działania sił statycznych lub dynamicznych powstających podczas pracy1.

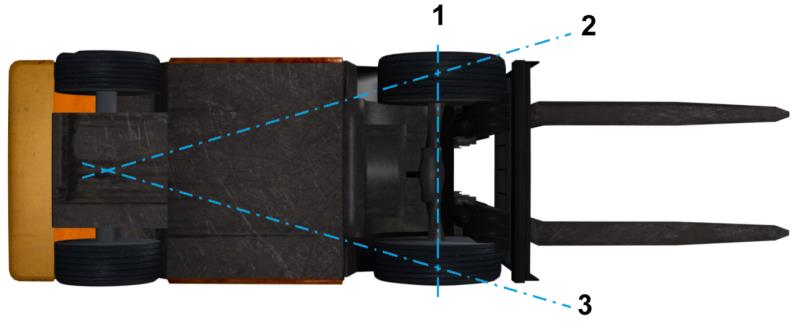

Siły działające na wózek jezdniowy mogą spowodować przechylenie go wokół trzech osi:

- przechylenie do przodu wokół osi napędowej przechodzącej przez środek kół przednich (Rys. 1, oś 1)

- przychylenie na prawo wokół osi, która poprowadzona jest wzdłuż linii przechodzącej przez punkt styku przedniej opony prawej z jezdnią oraz przez punkt obrotu tylnej osi (Rys. 1, oś 2)

- przechylenie w lewo wokół osi, która poprowadzona jest wzdłuż linii przechodzącej przez punkt styku przedniej opony lewej z jezdnią oraz przez punkt obrotu tylnej osi (Rys. 1, oś 3).

Rys. 1. Widok od strony podwozia podnośnikowego wózka jezdniowego

Rys. 1. Widok od strony podwozia podnośnikowego wózka jezdniowego

z zaznaczonymi osiami tworzącymi tzw. trójkąt stateczności

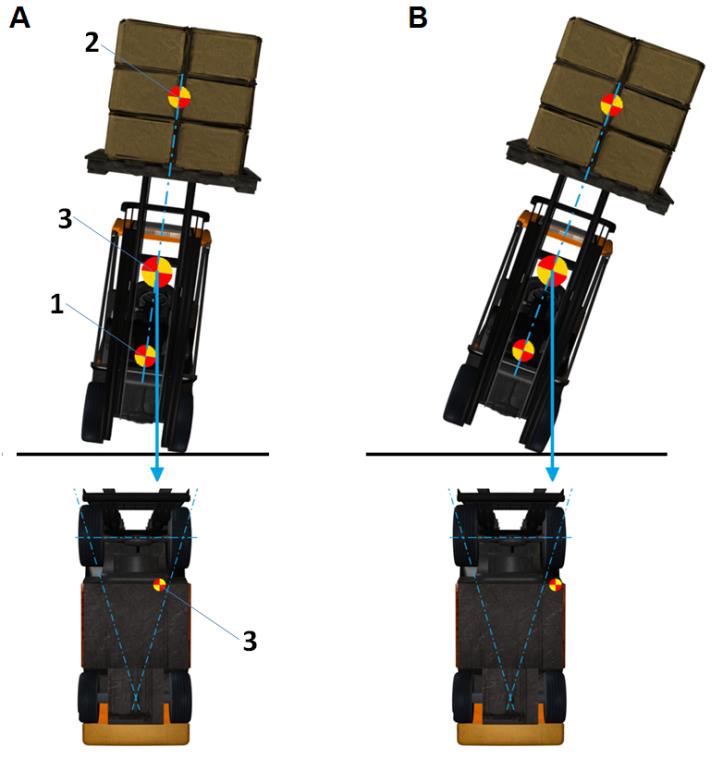

Opisane osie krzyżują się tworząc umownie tzw. trójkąt stateczności. Wózek wraz z ładunkiem stanowi układ, którego całkowity środek ciężkości (Rys. 2, p. 3) ma dwie składowe: środek ciężkości wózka (Rys. 2, p. 1) oraz środek ciężkości ładunku (Rys. 2, p. 2). Aby wózek znajdował się w położeniu równowagi całkowity środek masy wózka musi znajdować się wewnątrz trójkąta stateczności (Rys. 2A). Siły działające na wózek m.in. podczas jazdy, pokonywania zakrętów lub podnoszenia towaru mogą spowodować przechylenie wózka wokół jednej z trzech wyżej opisanych osi. Pochylenie wózka powoduje jednocześnie zmianę położenia całkowitego środka ciężkości wózka. Jeśli znajdzie się on poza obrysem trójkąta równowagi (Rys. 2B) wówczas nastąpi przewrócenie się wózka. Jednocześnie im wyżej znajduje się ładunek tym całkowity środek masy znajduje się wyżej i bliżej osi napędowej. W takiej sytuacji przy działaniu znacznie mniejszych sił może nastąpić przemieszczenie całkowitego środka ciężkości poza obrys trójkąta równowagi.

Rys. 2. Utrzymanie stateczności wózka jezdniowego z ładunkiem (A) oraz jej utrata (B): 1 – położenie środka ciężkości wózka jezdniowego; 2 – położenie środka ciężkości przewożonego ładunku; 3 – położenie całkowitego środka ciężkości układu wózek – ładunek

Kiedy wózek utraci stateczność w wyniku przechylenia w prawo lub w lewo wówczas następuje przewrócenie się go na bok. Jeśli operator nie jest chroniony żadnym elementem bezpieczeństwa wówczas przebieg wypadku jest typowy:

- przechylanie wózka spowodowane utratą stateczności (Rys. 3A)

- wypadnięcie operatora poza obrys wózka spowodowane działaniem siły odśrodkowej. Czasem dodatkowym czynnikiem jest próba wyskoczenia z wózka (Rys. 3B)

- przygniecenie operatora do ziemi przez ramę dachu wózka. Najczęściej skutkuje to zmiażdżeniem głowy lub kręgosłupa, co prowadzi do bardzo ciężkich urazów ciała lub śmierci operatora. W wyniku przewrócenia wózka najbardziej narażonymi częściami ciała są: głowa i szyja (Rys. 3C).

Rys. 3. Sekwencja przedstawiająca przebieg przewrócenia się wózka jezdniowego z operatorem

3. Rozwiązania ograniczające skutki przewrócenia się wózka jezdniowego z operatorem i ich skuteczność

Negatywne skutki przewrócenia się wózka jezdniowego z operatorem można ograniczyć ucząc operatora prawidłowego zachowania podczas wywracania się wózka oraz stosując różnorodne elementy bezpieczeństwa chroniące operatora.

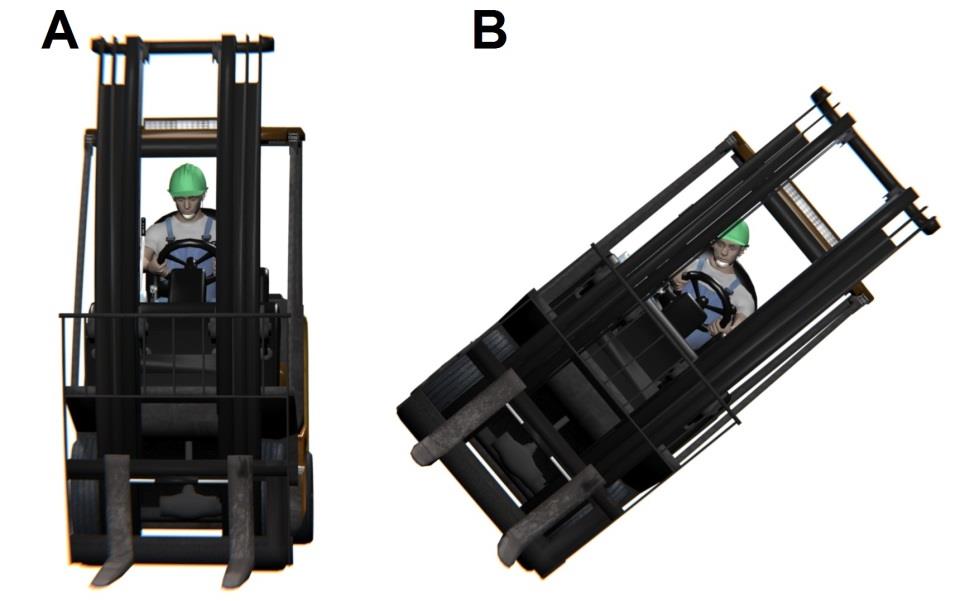

Zalecana pozycja operatora podczas przewracania się wózka

Dobrą praktyką jest szkolenie operatorów w jaki sposób mają się zachować podczas przewracania się wózka, aby uniknąć przygniecenia przez jego konstrukcję. Tego typu szkolenia prowadzą niektóre ośrodki szkolące operatorów wózków jezdniowych. Często też sami producenci wózków zamieszają takie informacje w instrukcji obsługi lub/i naklejają informację na wózku.

Pozycje jakie zalecają ośrodki szkoleniowe są najczęściej zbieżne, niektóre różnią się od siebie szczegółami. Najbardziej powszechne jest następujące postępowanie w momencie kiedy wózek utracił stateczność:

- należy mocno złapać się kierownicy lub jeszcze lepiej uchwytów wewnątrz kabiny (Rys. 4A)

- należy odchylić się w przeciwnym kierunku niż kierunek przewracania wózka (Rys. 4B)

- należy mocno nacisnąć nogami na podłogę, tak aby plecy zostały wciśnięte w siedzisko.

Ponadto większość instrukcji postępowania zawiera dodatkowe informacje:

- pas bezpieczeństwa powinien być zawsze zapięty

- nie należy chwytać rękoma za krawędzie ramy dachu ochronnego, ponieważ grozi to zmiażdżeniem ręki

- pod żadnym pozorem nie należy wyskakiwać z przewracającego się wózka, ponieważ grozi to przygnieceniem operatora przez konstrukcję wózka.

Rys. 4. Pozycja zalecana podczas przewracania się wózka jezdniowego

Zastosowanie się do zalecanej pozycji:

- w wielu przypadkach redukuje obciążenia działające na głowę, co korzystnie wpływa na ograniczenie stopnia ciężkości urazów głównie przy małych prędkościach wózka

- opóźnia moment wypadnięcia z siedziska wózka, w przypadku kiedy operator nie ma zapiętych pasów bezpieczeństwa.

Elementy bezpieczeństwa

Elementy bezpieczeństwa są montowane przez producentów wózków oraz dostępne na rynku jako dodatkowe wyposażenie. Niżej przedstawiono wybrane rozwiązania elementów bezpieczeństwa wraz z opisem skuteczności ich działania.

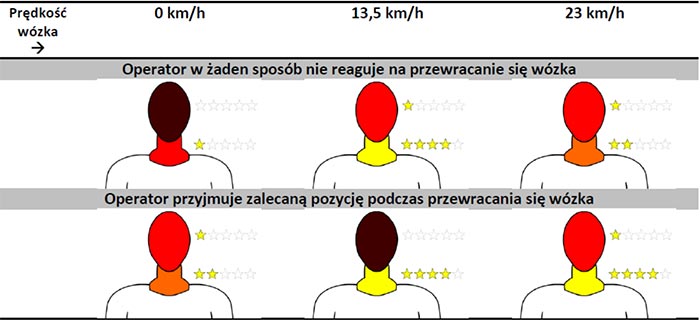

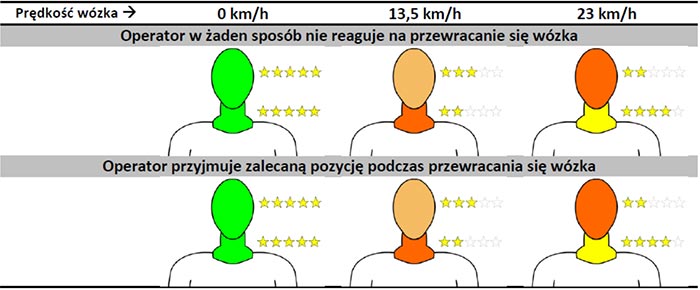

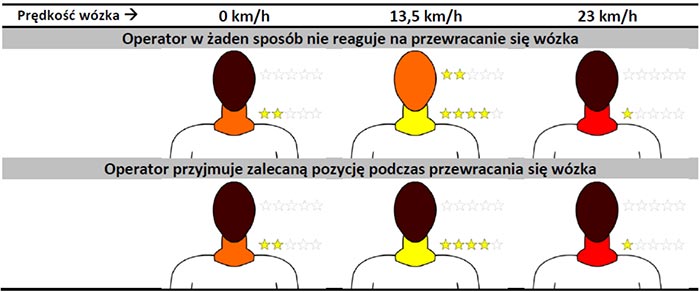

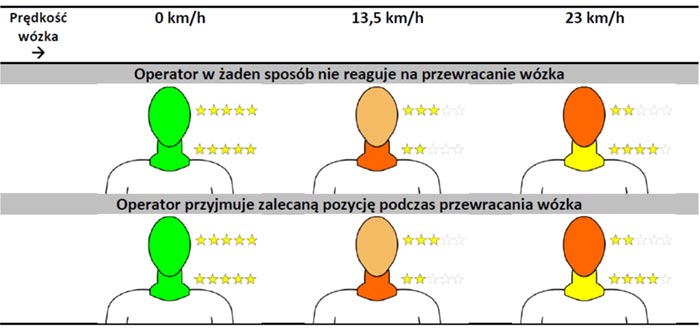

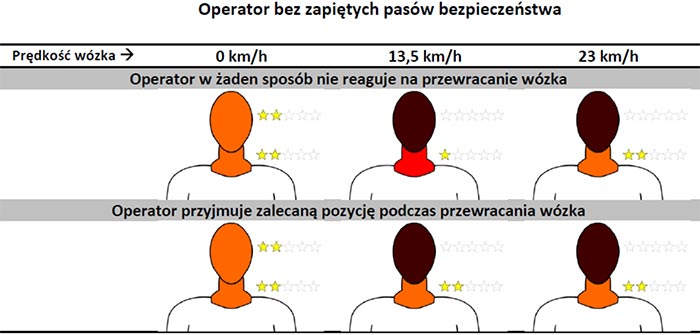

Opis skuteczności działania elementów bezpieczeństwa opracowano na podstawie wyników badań przeprowadzonych w Centralnym Instytucie Ochrony Pracy – Państwowym Instytucie Badawczym. Badania polegały na rekonstrukcji przewrócenia wózka jezdniowego z wykorzystaniem symulacji komputerowej. Komputerowy model wózka wraz z operatorem rozpędzany był do jednej z dwóch prędkości i podczas pokonywania zakrętu wózek przewracał się. Przewracano także wózek stojący. Za każdym razem wózek był wyposażony w inny element bezpieczeństwa lub ich kombinację. W ten sposób przeprowadzono dwie serie rekonstrukcji wypadków. Za pierwszym razem komputerowy model operatora wózka w żaden sposób nie reagował na zaistniałą sytuację wypadkową. W drugiej serii model operatora przyjmował pozycję opisaną wyżej w pkt. „Zalecana pozycja operatora podczas przewracania się wózka”. Badania przeprowadzono dla następujących prędkości wózka:

- przewrócenie wózka stojącego (0 km/h)

- przewrócenie wózka jadącego z prędkością 13,5 km/h

- przewrócenie wózka jadącego z prędkością 23 km/h.

Jako wynik rekonstrukcji otrzymano opis potencjalnych urazów głowy i szyi doznanych przez model operatora. Te części ciała są najbardziej narażone na urazy przy przewróceniu wózka. Dzięki temu możliwe było określenie stopnia ciężkości urazów przy zastosowaniu danych elementów bezpieczeństwa. Stopnie te wykorzystano do oceny skuteczności działania elementów bezpieczeństwa. Im skuteczniej element bezpieczeństwa chroni operatora, tym stopień ciężkości urazów mniejszy. Do opisu stopni ciężkości urazów zastosowano ocenę w postaci gwiazdek i kolorów (tab. 1).

Tabela 1. Wyjaśnienie oznaczeń stopnia ciężkości urazów zastosowanych przy ocenie skuteczności działania elementów bezpieczeństwa

Pasy bezpieczeństwa

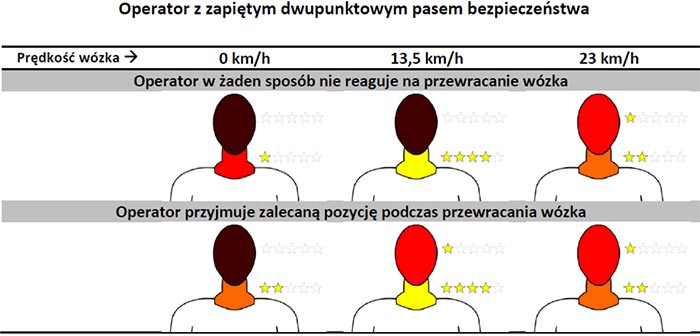

- Dwupunktowy pas bezpieczeństwa

Rys. 5. Dwupunktowy pas bezpieczeństwa

Najpopularniejszym i najpowszechniej stosowanym elementem bezpieczeństwa jest dwupunktowy pas bezpieczeństwa (Rys. 5). Jego podstawowym zadaniem jest utrzymanie operatora w siedzisku w przypadku, kiedy wózek uderzy w przeszkodę, a także chroni operatora przed wypadnięciem z wózka w przypadku przewrócenia się wózka jezdniowego. Pas dwupunktowy nie chroni natomiast przed uderzeniem tułowiem i/lub głową o elementy konstrukcyjne wózka, np. kierownicę.

Skuteczność działania

Wyniki badań wskazują, że zastosowanie dwupunktowego pasa bezpieczeństwa jako jedynego elementu bezpieczeństwa może nie zawsze w pełni skutecznie chronić operatora przed wystąpieniem urazów zagrażających życiu. Nie oznacza to jednak, że pasy są nieskuteczne. Zestawiona poniżej ocena jest opracowana dla najbardziej niebezpiecznego wariantu przebiegu wypadku, w którym operator uderza głową o podłoże. W zależności od konstrukcji wózka lub zachowania się operatora możliwe jest uniknięcie uderzenia głową. Pasy znacząco zmniejszają prawdopodobieństwo wystąpienia ciężkich i śmiertelnych urazów zwłaszcza w połączeniu z innymi elementami bezpieczeństwa lub przy zastosowaniu dodatkowych środków ochrony indywidualnej, np. wysokoskutecznych przemysłowych hełmów ochronnych.

- Trzypunktowy pas bezpieczeństwa

Rys. 6. Trzypunktowy pas bezpieczeństwa

Pasy tego typu są najczęściej stosowanymi rozwiązaniami w samochodach. Charakteryzują się trzema punktami mocowania: dwa przy lewym i prawym biodrze oraz jeden nad barkiem (Rys. 6). W stosunku do pasów dwupunktowych, ten rodzaj pasa chroni dodatkowo przed uderzeniem tułowiem lub/i głową o elementy konstrukcyjne wózka.

Skuteczność działania

W przypadku przewrócenia się wózka skuteczność działania tego rodzaju pasów zależy od tego, na który bok nastąpi przewrócenie. Pas trzypunktowy jest rozwiązaniem bardzo skutecznie chroniącym operatora pod warunkiem, że wózek przewróci się na stronę po której znajduje się mocowanie części piersiowej pasa. Tylko wówczas część piersiowa pasa utrzyma operatora skutecznie redukując prawdopodobieństwo uderzenia głową o podłoże. Jeśli jednak wózek przewróci się na drugą stronę operator nie będzie utrzymany przez część piersiową pasa i występuje duże prawdopodobieństwo uderzenia głową o podłoże. Wyniki oceny obydwu wariantów przewrócenia przedstawiono poniżej.

- Czteropunktowy pas bezpieczeństwa

Rys. 7. Czteropunktowy pas bezpieczeństwa

Alternatywnym rozwiązaniem jest zastosowanie pasa czteropunktowego (Rys. 7). Charakteryzuje się on czterema punktami mocowania: dwa nad barkami oraz dwa przy lewym i prawym biodrze. W przeciwieństwie do pasa trzypunktowego kierunek przewrócenia się wózka nie ma wpływu na skuteczność jego działania.

Skuteczność działania

Przy zastosowaniu tego rodzaju pasów występuje bardzo małe prawdopodobieństwo uderzenia głową o podłoże, a operator jest skutecznie utrzymany w siedzisku. Dzięki temu rozwiązanie to bardzo skutecznie chroni operatora. Wadą tego rozwiązania jest fakt, że pas czteropunktowy może krępować ruchy operatora, który podczas manewrowania wózkiem często obraca się do tyłu i na boki.

Konstrukcje wspomagające utrzymanie operatora w kabinie

- Konstrukcja chroniąca przed wypadnięciem z wózka w formie dodatkowych drzwi

Rys. 8. Konstrukcja chroniąca przed wypadnięciem z wózka w formie dodatkowych drzwi

Konstrukcja (Rys. 8) ta chroni operatora przed wypadnięciem z kabiny wózka zarówno przy uderzeniu wózkiem w przeszkodę, jak i podczas pokonywania zakrętów. Konstrukcja składa się z profili metalowych, otwierana tak jak drzwi, których zadaniem jest utrzymanie operatora wewnątrz wózka. Na rynku dostępne są różne odmiany tego rozwiązania, np. belki poprzeczne lub siatki.

Skuteczność działania

Badania skuteczności przeprowadzono dla dwóch konfiguracji: zastosowanie jedynie konstrukcji chroniącej przed wypadnięciem z wózka w formie dodatkowych drzwi oraz zastosowanie konstrukcji oraz dodatkowo dwupunktowego pasa bezpieczeństwa. Rozwiązania tego typu skutecznie chronią przed wypadnięciem operatora przy np. pokonywaniu zakrętu z dużą prędkością lub uderzeniu w przeszkodę. Jednak jeśli dojdzie do przewrócenia wózka, występuje prawdopodobieństwo doznania ciężkich urazów zagrażających życiu operatora. Jak wskazuje ocena zapięcie pasów bezpieczeństwa jako dodatkowego elementu bezpieczeństwa wpływa na zwiększenie skuteczności działania rozwiązania.

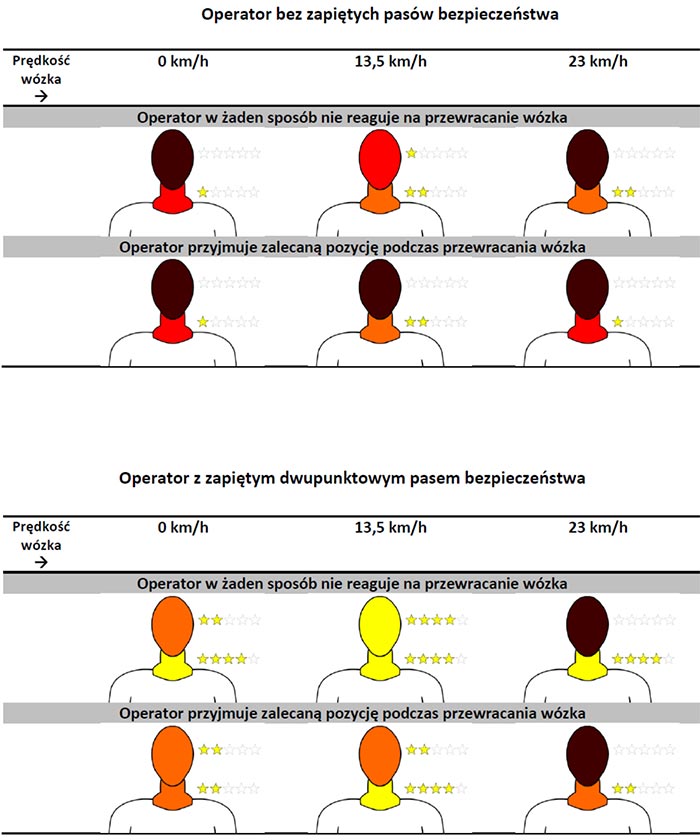

Konstrukcje wspomagające utrzymanie operatora w siedzisku

- Podłokietnik

Konstrukcja wspomagająca utrzymanie operatora w siedzisku w formie podłokietników (Rys. 9) stanowi najczęściej element składowy siedziska. Zadaniem podłokietnika, poza podniesieniem stopnia wygody operatora, jest utrzymanie jego tułowia podczas manewrowania oraz w przypadku przewrócenia się wózka.

Rys. 9. Konstrukcja wspomagająca utrzymanie operatora w siedzisku – podłokietnik

Skuteczność działania

Skuteczność tego rozwiązania przedstawiono dla operatora z niezapiętym oraz zapiętym dwupunktowym pasem bezpieczeństwa. W przypadku kiedy podłokietnik stanowi jedyny element bezpieczeństwa, wówczas operator nie jest skutecznie utrzymany w siedzisku i podczas przewracania się wózka najczęściej wypada z siedziska uderzając głową o podłoże lub elementy wózka, co prowadzi do powstania bardzo ciężkich i krytycznych urazów. Zastosowanie dodatkowo dwupunktowego pasa bezpieczeństwa powoduje znaczne zwiększenie skuteczności działania rozwiązania, zwłaszcza w przypadku przewrócenia się wózka stojącego i jadącego z prędkością 13,5 km/h.

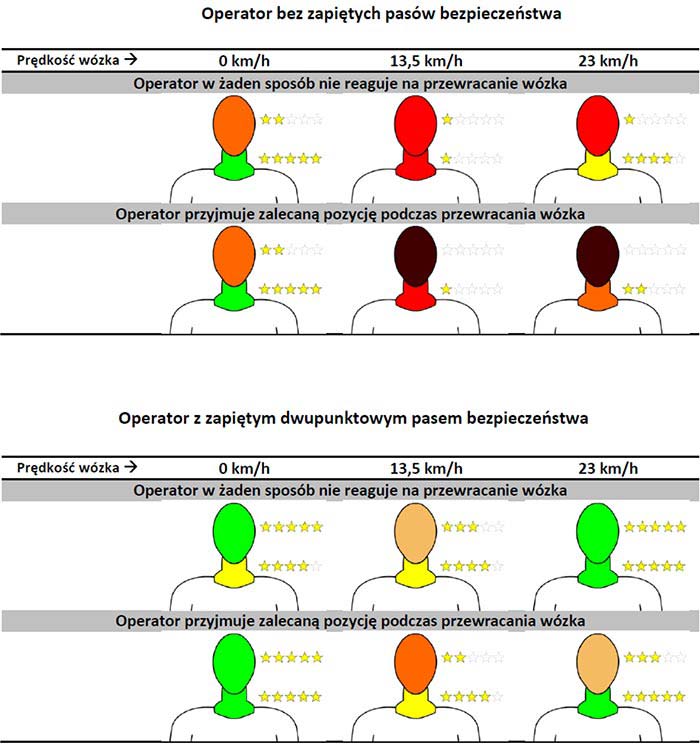

- Rama utrzymująca operatora w siedzisku tzw. seat wings

Rys. 10. Rama utrzymująca operatora w siedzisku tzw. seat wings

Konstrukcja (Rys. 10) tego typu może być montowana do siedziska lub obok niego. Jej zadaniem jest zapewnienie utrzymania tułowia i głowy operatora w momencie przewrócenia się wózka w siedzisku. Występuje wiele wariantów tego rozwiązania. Charakteryzują się różną długością ramion (elementy osłaniające tułów operatora). Ocena skuteczności dokonana była dla ramion całkowicie osłaniających tułów człowieka. Należy zwrócić uwagę, że skuteczność rozwiązania maleje wraz ze skróceniem ramion. Spowodowane jest to tym, że krótsze ramiona mogą nie utrzymać tułowia operatora w siedzisku w razie przewrócenia się wózka. Skuteczność tego rozwiązania przedstawiono dla operatora z niezapiętym oraz zapiętym dwupunktowym pasem bezpieczeństwa.

Skuteczność działania

Konstrukcja ta jest jednym z najskuteczniejszych przebadanych elementów bezpieczeństwa pod warunkiem, że operator będzie miał zapięty pas bezpieczeństwa. W przypadku kiedy pas nie jest zapięty występuje duże prawdopodobieństwo uderzenia głową o wewnętrzną stronę dachu wózka co może wiązać się z powstawaniem ciężkich urazów głowy. Natomiast przy zastosowaniu dwupunktowego pasa bezpieczeństwa rama skutecznie utrzymuje operatora w siedzisku, chroni jego głowę oraz szyję. Przy zastosowaniu tego rozwiązania w małych wózkach jezdniowych należy zwrócić uwagę czy występuje możliwość uderzenia głową o podłoże. W takim przypadku skuteczność tego rozwiązania może się znacznie zmniejszyć – zaleca się więc zastosowanie dodatkowo wysokoskutecznego hełmu przemysłowego

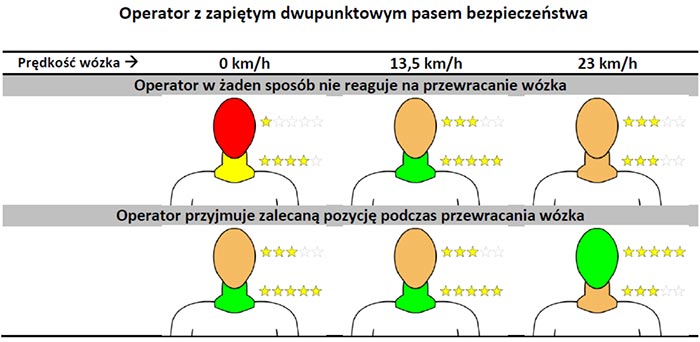

- Zastosowanie wysokoskutecznego hełmu ochronnego

Rys. 11. Zastosowanie wysokoskutecznego hełmu ochronnego.

Jednym z możliwych rozwiązań nieingerujących w konstrukcję wózka jezdniowego jest wyposażenie operatora w wysokoskuteczny przemysłowy hełm ochronny (rys. 11). Hełm taki różni się od typowych hełmów tym, że oprócz ochrony przed spadającymi obiektami chroni także przed uderzeniami bocznymi. Hełmy takie muszą spełniać wymagania normy PN-EN 14052+A1:2013-04 – „Wysokoskuteczne przemysłowe hełmy ochronne”. Skuteczność działania tego rozwiązania została zbadana przy zastosowaniu dwupunktowych pasów bezpieczeństwa. Zastosowanie jedynie hełmu jest niewystarczające ze względu na duże prawdopodobieństwo zmiażdżenia głowy lub szyi operatora przez ramę dachu wózka.

Skuteczność działania

Zastosowanie hełmu wraz z dwupunktowym pasem bezpieczeństwa jest rozwiązaniem tanim i chroniącym operatora. Przy zastosowaniu przez operatora zalecanej pozycji jest on skutecznie chroniony przed wystąpieniem urazów ciężkich i krytycznych. Brak podjęcia reakcji przez operatora może spowodować bardzo silne uderzenie głową o podłoże w przypadku przewróceni się wózka stojącego, co może doprowadzić do wystąpienia urazów mogących zagrażać życiu operatora.

4. Podsumowanie

W opracowaniu przedstawiono wybrane elementy bezpieczeństwa wspomagające ochronę operatora wózka jezdniowego przed skutkami przewrócenia się wózka na bok. Wyniki badań nad skutecznością działania poszczególnych elementów bezpieczeństwa mogą być pomocne przy wyborze wózków jezdniowych lub doborze dodatkowych elementów bezpieczeństwa. Należy podkreślić, że skuteczność poszczególnych elementów bezpieczeństwa określono tylko dla sytuacji, kiedy dojdzie do wypadku zakończonego przewróceniem się wózka wraz z operatorem. Poziomy skuteczności danych elementów bezpieczeństwa mogą różnić się od przedstawionych w opracowaniu dla różnych konstrukcji wózków. Dlatego przy doborze elementów bezpieczeństwa należy uwzględnić następujące cechy:

- wielkość wózka

- usytuowanie siedziska – najczęściej siedziska znajdują się na środku wózka, ale spotykane są także wózki z siedziskami usytuowanymi bliżej jednej z krawędzi bocznych wózków.

Obie cechy mają wpływ na odległość operatora od krawędzi bocznej wózka. Im większa odległość operatora od krawędzi bocznej wózka, tym mniejsze prawdopodobieństwo doznania urazów zagrażających życiu. Przy doborze elementów bezpieczeństwa należy dążyć do uniknięcia uderzenia głową operatora o podłoże. Przed wyborem dodatkowego elementu bezpieczeństwa dobrą praktyką jest wejście na miejsce operatora wózka i sprawdzenie na ile może wychylić się operator na boki. Jeśli istnieje możliwość wychylenia głowy poza obrys wózka, należy zastosować takie rozwiązanie, które wyeliminuje lub utrudni jej wychylenie.

We wszystkich przypadkach, w których zastosowano kombinację badanego elementu bezpieczeństwa z dwupunktowym pasem bezpieczeństwa okazało się, że rozwiązanie takie znacznie lepiej chroniło operatora niż bez zastosowania pasa. Wyposażenie wózka w dwupunktowy pas bezpieczeństwa jest standardem, a jeśli wózek fabrycznie nie jest wyposażony w pas, to jego zamontowanie jest stosunkowo niedrogie. Problemem jest natomiast niechęć operatorów do używania pasów. Powodów do nie zapinania pasów jest bardzo wiele, np. niewygoda użytkowania, okazjonalna i krótko trwająca praca na wózku, brak wyrobionego nawyku zapinania pasa. Dlatego producenci wózków oraz elementów bezpieczeństwa opracowują różne urządzenia utrudniające lub uniemożliwiające pracę na wózku bez zapiętych pasów. Rozwiązaniem tanim i skutecznym jest zastosowanie nakładki na pas, która utrudnia pracę na wózku w przypadku nie zapiętych pasów. Nakładka ta powoduje, że pas znajduje się zawsze przed operatorem utrudniając jazdę wózkiem. Innym rozwiązaniem jest zastosowanie czujnika odcinającego zapłon wózka przy nie zapiętym pasie bezpieczeństwa. Dzięki takiemu rozwiązaniu nie jest możliwe uruchomienie silnika wózka bez wcześniejszego zapięcia pasów bezpieczeństwa. Dobrą praktyką jest także naklejanie etykiet informujących o konieczności zapinania pasów.

_______________________

[1] Norma PN-ISO 5053:1999 – Wózki jezdniowe napędzane. Terminologia

Materiały o pracowano w ramach realizacji III etapu programu wieloletniego „Poprawa bezpieczeństwa i warunków pracy” (2014-2016) finansowanego w zakresie służb państwowych ze środków Ministerstwa Rodziny, Pracy i Polityki Społecznej. Koordynator programu: Centralny Instytut Ochrony Pracy – państwowy Instytut Badawczy. Zadanie nr 2.Z.19/TSB pn. „Opracowanie, na podstawie numerycznych rekonstrukcji wypadków, wytycznych dotyczących bezpieczeństwa operatorów podnośnikowych wózków jezdniowych”

|

|

|

|

|

|

|

|